- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ข้อผิดพลาดทั่วไปและวิธีการหลีกเลี่ยงในการประมวลผล PCBA

2024-12-13

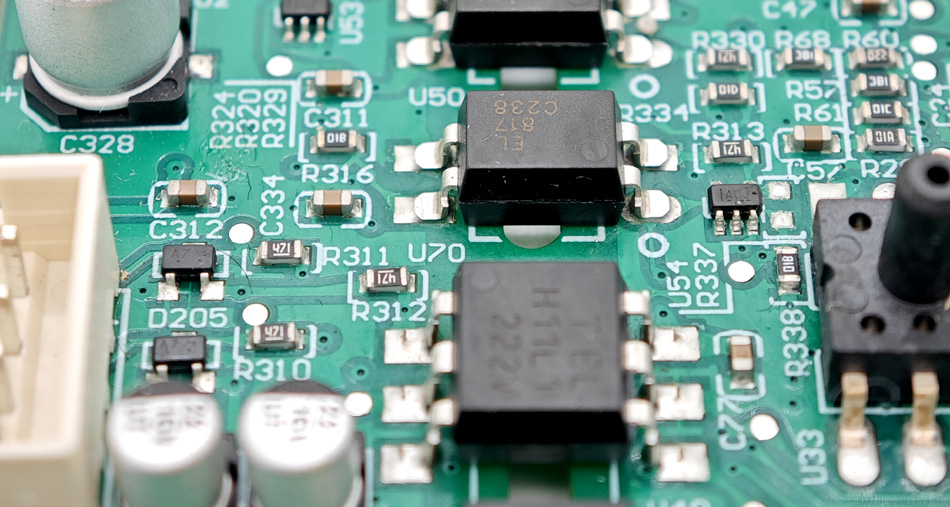

การประมวลผล PCBA (ชุดประกอบแผงวงจรพิมพ์) เป็นหนึ่งในการเชื่อมโยงที่สำคัญในการผลิตผลิตภัณฑ์อิเล็กทรอนิกส์และมักจะเผชิญกับความท้าทายและปัญหาต่าง ๆ บทความนี้จะหารือเกี่ยวกับข้อผิดพลาดทั่วไปในการประมวลผล PCBA และวิธีหลีกเลี่ยงพวกเขาเพื่อช่วยให้ บริษัท ปรับปรุงคุณภาพการผลิตและประสิทธิภาพ

1. ข้อผิดพลาดในการติดตั้งส่วนประกอบ

1.1 แพทช์ที่ไม่ถูกต้อง

ปัญหาที่พบบ่อย ได้แก่ การชดเชยตำแหน่งแพทช์มุมแพทช์ที่ไม่ถูกต้อง ฯลฯ ซึ่งทำให้การบัดกรีเป็นเรื่องยากหรือส่งผลกระทบต่อการทำงานปกติของแผงวงจร

1.2 ข้อผิดพลาดขนาดใหญ่

เนื่องจากข้อผิดพลาดขนาดใหญ่หรือข้อผิดพลาดในการดำเนินงานตำแหน่งการติดตั้งของส่วนประกอบไม่ถูกต้องส่งผลกระทบต่อประสิทธิภาพและความเสถียรของผลิตภัณฑ์

วิธีการหลีกเลี่ยง:

ใช้เครื่องแพทช์อัตโนมัติที่มีความแม่นยำสูงเพื่อติดตั้งส่วนประกอบเพื่อปรับปรุงความแม่นยำและประสิทธิภาพของการติดตั้ง

ฝึกอบรมและพัฒนาทักษะของการเชื่อมโยงกระบวนการดำเนินการด้วยตนเองเพื่อลดข้อผิดพลาดในการปฏิบัติงานและชดเชยตำแหน่งแพทช์

2. คุณภาพการบัดกรีแย่

2.1 อุณหภูมิการบัดกรีที่ไม่เหมาะสม

อุณหภูมิการบัดกรีที่สูงเกินไปหรือต่ำเกินไปจะส่งผลต่อคุณภาพของข้อต่อประสานซึ่งอาจทำให้การบัดกรีหลวมหรือความร้อนสูงเกินไปของการบัดกรี

2.2 เวลาบัดกรีไม่เพียงพอ

เวลาบัดกรีไม่เพียงพอจะนำไปสู่ข้อต่อประสานที่หลวมและส่งผลกระทบต่อความน่าเชื่อถือและความเสถียรของแผงวงจร

วิธีการหลีกเลี่ยง:

ปรับอุณหภูมิและเวลาการบัดกรีตามข้อกำหนดของส่วนประกอบและวัสดุบัดกรีเพื่อให้แน่ใจว่าคุณภาพการบัดกรีตรงตามข้อกำหนดมาตรฐาน

ใช้อุปกรณ์บัดกรีและวัสดุที่เชื่อถือได้เพื่อให้แน่ใจว่ามีความแน่นและความมั่นคงของการเชื่อมต่อการบัดกรี

3. การควบคุมคุณภาพหละหลวม

3.1 ลิงค์การทดสอบที่ไม่สมบูรณ์

การขาดวิธีการทดสอบที่มีประสิทธิภาพและการควบคุมกระบวนการอาจนำไปสู่ปัญหาคุณภาพที่ไม่สามารถค้นพบและแก้ไขได้ในเวลาส่งผลกระทบต่อคุณภาพและประสิทธิภาพของผลิตภัณฑ์

3.2 การทดสอบผลิตภัณฑ์ไม่เพียงพอ

การทดสอบและการตรวจสอบผลิตภัณฑ์ไม่เพียงพอในระหว่างกระบวนการผลิตอาจนำไปสู่อันตรายหรือความล้มเหลวที่ซ่อนอยู่ในผลิตภัณฑ์ส่งผลกระทบต่อประสบการณ์ผู้ใช้และภาพผลิตภัณฑ์

วิธีการหลีกเลี่ยง:

สร้างระบบการจัดการคุณภาพที่สมบูรณ์รวมถึงการทดสอบที่ครอบคลุมและควบคุมจากการจัดหาวัตถุดิบไปจนถึงกระบวนการผลิต

ใช้อุปกรณ์ทดสอบและเทคโนโลยีขั้นสูงเพื่อตรวจสอบและทดสอบลิงก์ที่สำคัญในกระบวนการประมวลผล PCBA เพื่อให้แน่ใจว่าคุณภาพของผลิตภัณฑ์เป็นไปตามมาตรฐาน

4. การออกแบบข้อบกพร่องไม่ได้ค้นพบในเวลา

4.1 ข้อผิดพลาดในการออกแบบแผนผัง

ข้อผิดพลาดหรือชิ้นส่วนที่ไม่มีเหตุผลในการออกแบบแผนผังอาจทำให้เกิดความล้มเหลวในการทำงานหรือประสิทธิภาพที่ไม่เสถียรในระหว่างการประมวลผล PCBA

4.2 เค้าโครง PCB ที่ไม่สมเหตุสมผล

การออกแบบเค้าโครง PCB ที่ไม่มีเหตุผลหรือ จำกัด อาจนำไปสู่ปัญหาต่าง ๆ เช่นการติดตั้งส่วนประกอบที่ไม่ดีและสัญญาณรบกวนสัญญาณซึ่งส่งผลต่อการทำงานปกติของผลิตภัณฑ์

วิธีการหลีกเลี่ยง:

เสริมสร้างการทำงานร่วมกันของทีมและการทบทวนทางเทคนิคในระหว่างขั้นตอนการออกแบบเพื่อให้แน่ใจว่ามีความแม่นยำและเหตุผลของการออกแบบแผนผังและเค้าโครง PCB

ใช้ซอฟต์แวร์และเครื่องมือการออกแบบขั้นสูงสำหรับการจำลองและการทดสอบเพื่อค้นหาและแก้ปัญหาการออกแบบที่ทันเวลาและปรับปรุงความมั่นคงและความน่าเชื่อถือของผลิตภัณฑ์

5. ปัญหาห่วงโซ่อุปทาน

5.1 ปัญหาคุณภาพส่วนประกอบ

ส่วนประกอบที่จัดทำโดยซัพพลายเออร์มีปัญหาด้านคุณภาพหรือไม่มีเงื่อนไขซึ่งอาจทำให้เกิดข้อผิดพลาดหรือความล้มเหลวในระหว่างการประมวลผล PCBA

5.2 วัฏจักรอุปทานยาว

วงจรการจัดหาซัพพลายเออร์ที่ยาวอาจทำให้เกิดความล่าช้าในแผนการผลิตหรือการเกิดขึ้นของวัสดุเร่งด่วนส่งผลกระทบต่อความคืบหน้าการผลิตและเวลาการส่งมอบ

วิธีการหลีกเลี่ยง:

สร้างความสัมพันธ์แบบร่วมมือระยะยาวกับซัพพลายเออร์ที่เชื่อถือได้เพื่อให้แน่ใจว่าคุณภาพและวัฏจักรอุปทานของส่วนประกอบตอบสนองความต้องการการผลิต

ประเมินและจัดการห่วงโซ่อุปทานอย่างสม่ำเสมอเพื่อให้แน่ใจว่าความเสถียรและความน่าเชื่อถือของซัพพลายเออร์และหลีกเลี่ยงการผลิตที่ได้รับผลกระทบจากปัญหาห่วงโซ่อุปทาน

บทสรุป

ข้อผิดพลาดและปัญหาทั่วไปในการประมวลผล PCBA จะส่งผลโดยตรงต่อคุณภาพและประสิทธิภาพของผลิตภัณฑ์ ดังนั้น บริษัท จำเป็นต้องเสริมสร้างการจัดการคุณภาพและนวัตกรรมทางเทคโนโลยีใช้มาตรการและวิธีการที่มีประสิทธิภาพเพื่อหลีกเลี่ยงปัญหาเหล่านี้และปรับปรุงคุณภาพการผลิตและประสิทธิภาพของการประมวลผล PCBA

-

Delivery Service

-

Payment Options