- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

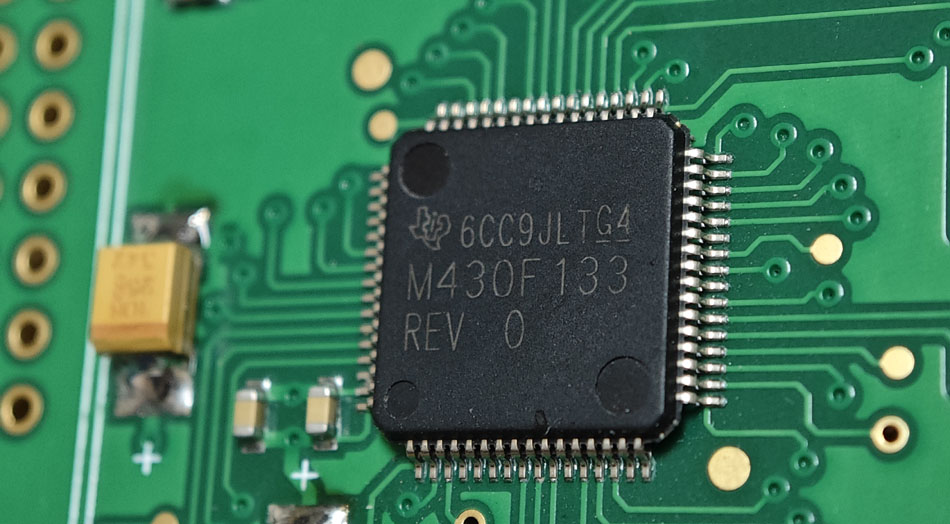

วิธีการวัดและปรับปรุงคุณภาพในการประมวลผล PCBA

2024-05-20

ในการประมวลผล PCBAวิธีการวัดและปรับปรุงคุณภาพเป็นขั้นตอนสำคัญเพื่อให้มั่นใจในคุณภาพและความน่าเชื่อถือของกระบวนการผลิตและผลิตภัณฑ์ขั้นสุดท้าย ต่อไปนี้เป็นเมตริกคุณภาพที่ใช้กันทั่วไปและวิธีปรับปรุง:

ตัวชี้วัดคุณภาพ:

1. อัตราผลตอบแทนการส่งครั้งแรก (FPY):FPY หมายถึงเปอร์เซ็นต์ของผลิตภัณฑ์ PCBA ที่ผ่านการทดสอบและตรวจสอบในความพยายามในการผลิตครั้งแรก FPY สูงบ่งชี้ถึงกระบวนการผลิตที่มีประสิทธิภาพ

2. อัตราข้อบกพร่อง:อัตราข้อบกพร่องแสดงถึงเปอร์เซ็นต์ของผลิตภัณฑ์ที่ไม่มีเงื่อนไข อัตราข้อบกพร่องที่ต่ำกว่าบ่งชี้ถึงกระบวนการผลิต PCBA ที่มีคุณภาพดี

3.อัตราผลตอบแทน:อัตราการส่งคืนหมายถึงเปอร์เซ็นต์ของผลิตภัณฑ์ที่ส่งคืนจากลูกค้า อัตราผลตอบแทนสูงอาจบ่งบอกถึงปัญหากับผลิตภัณฑ์ในระหว่างกระบวนการผลิต

4. อัตราความล้มเหลว:อัตราความล้มเหลวระบุความถี่ของปัญหาที่เกิดขึ้นในผลิตภัณฑ์ PCBA ระหว่างการใช้งาน อัตราความล้มเหลวต่ำเป็นตัวชี้วัดคุณภาพที่สำคัญ

5. ตัวชี้วัดความน่าเชื่อถือ:รวมถึง MTBF (Mean Time Between Failures) และ MTTR (Mean Time To Repair) ฯลฯ ที่ใช้ในการประเมินความน่าเชื่อถือของผลิตภัณฑ์

6. ความสัมพันธ์ด้านต้นทุนและคุณภาพ (ต้นทุนคุณภาพ, COQ):COQ วัดต้นทุนที่เกี่ยวข้องกับคุณภาพ รวมถึงต้นทุนการป้องกัน ต้นทุนการประเมิน ต้นทุนความล้มเหลวภายใน และต้นทุนความล้มเหลวภายนอก

7. ดัชนีความสามารถของกระบวนการ (Cp/Cpk):Cp และ Cpk วัดความเสถียรและความสม่ำเสมอของกระบวนการผลิตเพื่อให้แน่ใจว่าผลิตภัณฑ์ตรงตามข้อกำหนดเฉพาะ

วิธีการปรับปรุงคุณภาพ:

1. การวิเคราะห์สาเหตุที่แท้จริง (RCA):ใช้เครื่องมือ เช่น วิธี 5 Whys และแผนภาพก้างปลาเพื่อระบุสาเหตุของปัญหาด้านคุณภาพ เพื่อให้สามารถดำเนินการแก้ไขได้อย่างเหมาะสม

2. การผลิตแบบ Lean และ Six Sigma:ใช้การผลิตแบบลีนและวิธีการ Six Sigma เพื่อลดของเสีย ปรับปรุงประสิทธิภาพและคุณภาพ รวมถึงการทำแผนที่กระแสคุณค่าและวิธีการ DMAIC (กำหนด วัด วิเคราะห์ ปรับปรุง ควบคุม)

3. การปรับปรุงอย่างต่อเนื่อง:สร้างวัฒนธรรมของการปรับปรุงอย่างต่อเนื่อง สนับสนุนให้พนักงานให้คำแนะนำในการปรับปรุง และดำเนินการตรวจสอบคุณภาพอย่างสม่ำเสมอในระหว่างกระบวนการผลิต PCBA

4. การควบคุมกระบวนการทางสถิติ (SPC):ใช้เครื่องมือ SPC เพื่อตรวจสอบกระบวนการผลิตเพื่อตรวจจับและแก้ไขความเบี่ยงเบนในเวลาที่เหมาะสม

5. การจัดการห่วงโซ่อุปทาน:ทำงานร่วมกับพันธมิตรด้านซัพพลายเชนเพื่อให้แน่ใจว่าพวกเขาได้มาตรฐานคุณภาพและหลีกเลี่ยงปัญหาด้านคุณภาพไม่ให้แพร่กระจายปลายน้ำ

6. การฝึกอบรมและการศึกษา:ให้การฝึกอบรมที่มีคุณภาพแก่พนักงานเพื่อให้แน่ใจว่าพวกเขาเข้าใจมาตรฐานที่กำหนดและแนวทางปฏิบัติที่ดีที่สุดในระหว่างกระบวนการผลิต PCBA

7. การทบทวนและการตรวจสอบการออกแบบ:การตรวจสอบและทวนสอบจะดำเนินการในระหว่างขั้นตอนการออกแบบและพัฒนาผลิตภัณฑ์เพื่อให้แน่ใจว่าผลิตภัณฑ์ตรงตามข้อกำหนดด้านคุณภาพ

8. ความคิดเห็นของลูกค้า:รวบรวมและวิเคราะห์ความคิดเห็นของลูกค้าเพื่อแก้ไขปัญหาทันทีและตอบสนองความคาดหวังของลูกค้า

วิธีการวัดและปรับปรุงคุณภาพเป็นกุญแจสำคัญในการรับรองคุณภาพกระบวนการผลิต PCBA และความน่าเชื่อถือของผลิตภัณฑ์ การตรวจสอบ การวิเคราะห์ และปรับปรุงกระบวนการผลิตอย่างต่อเนื่องมีความสำคัญอย่างยิ่งต่อการส่งมอบ PCBA คุณภาพสูง

-

Delivery Service

-

Payment Options