- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

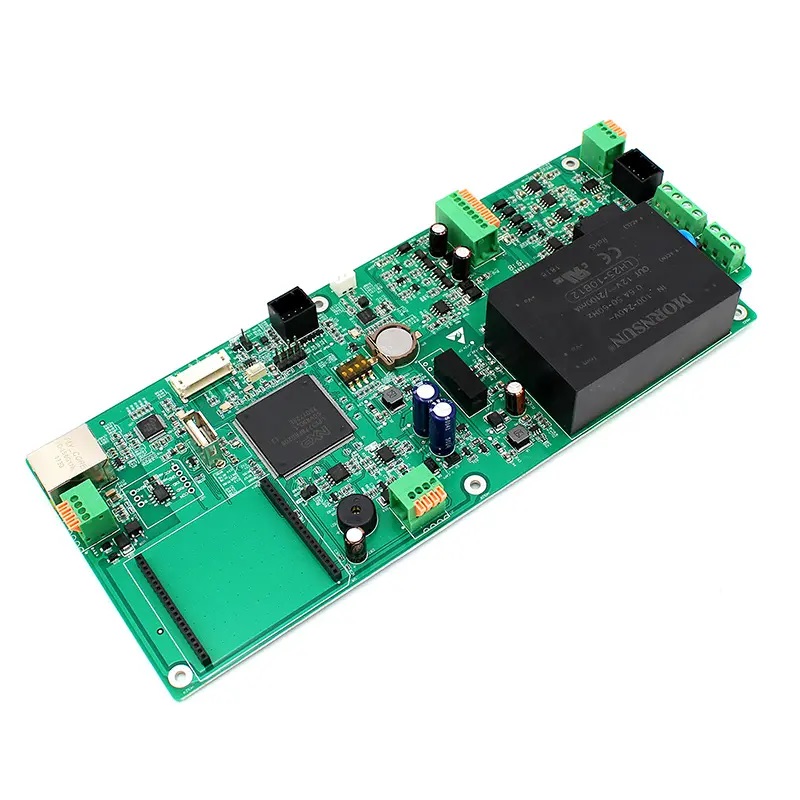

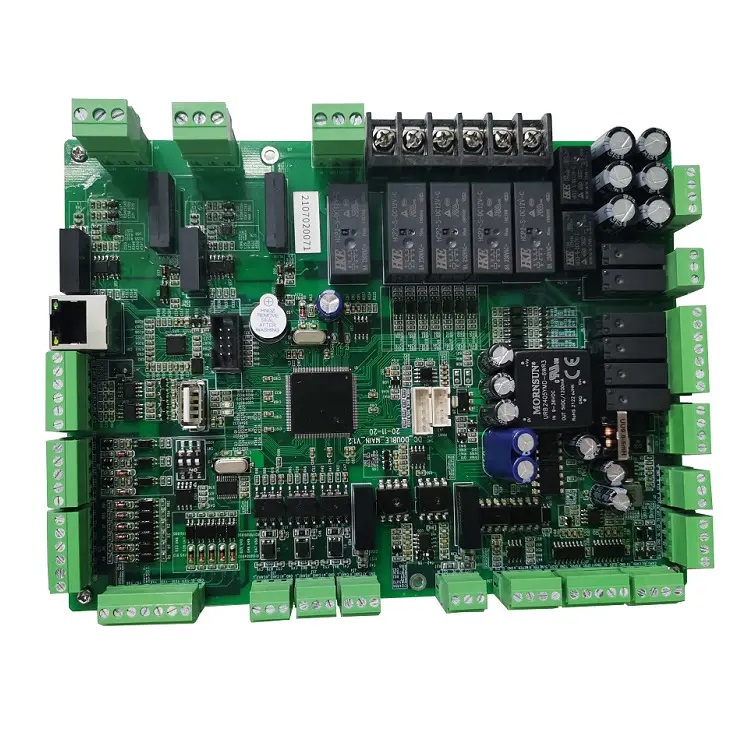

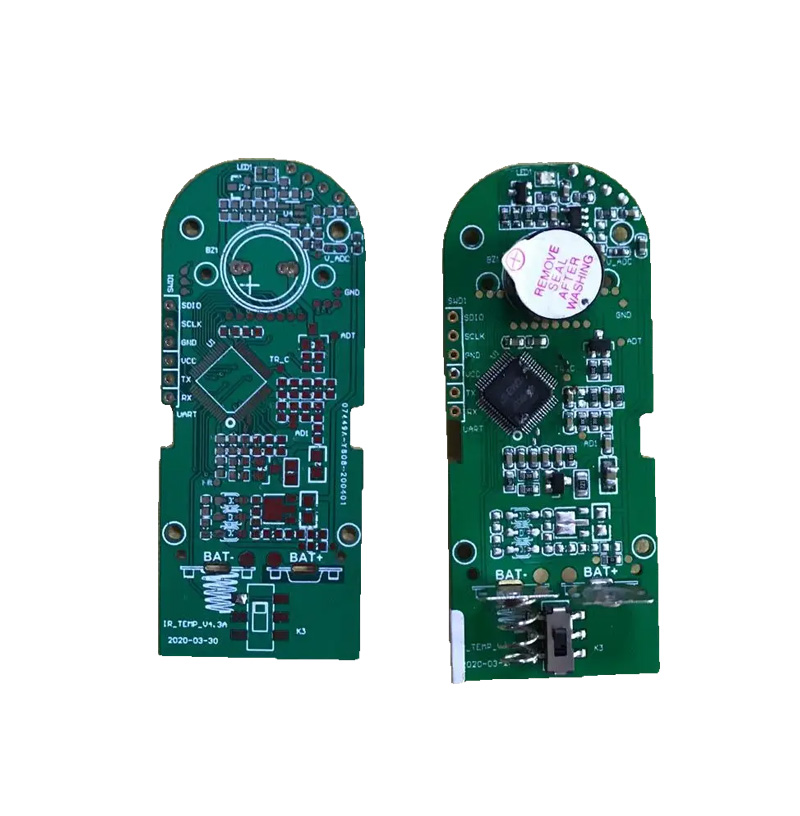

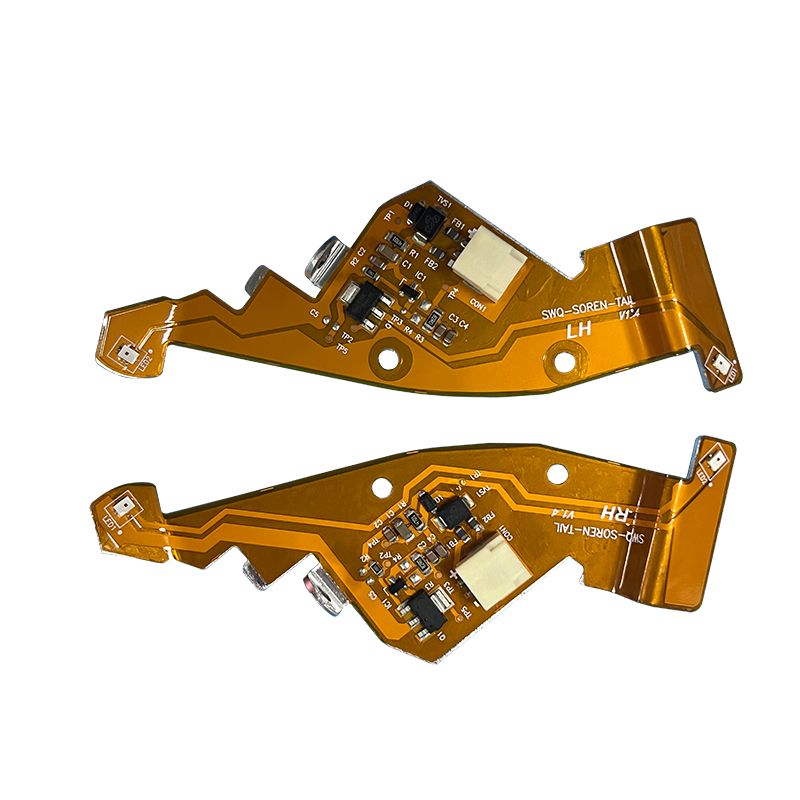

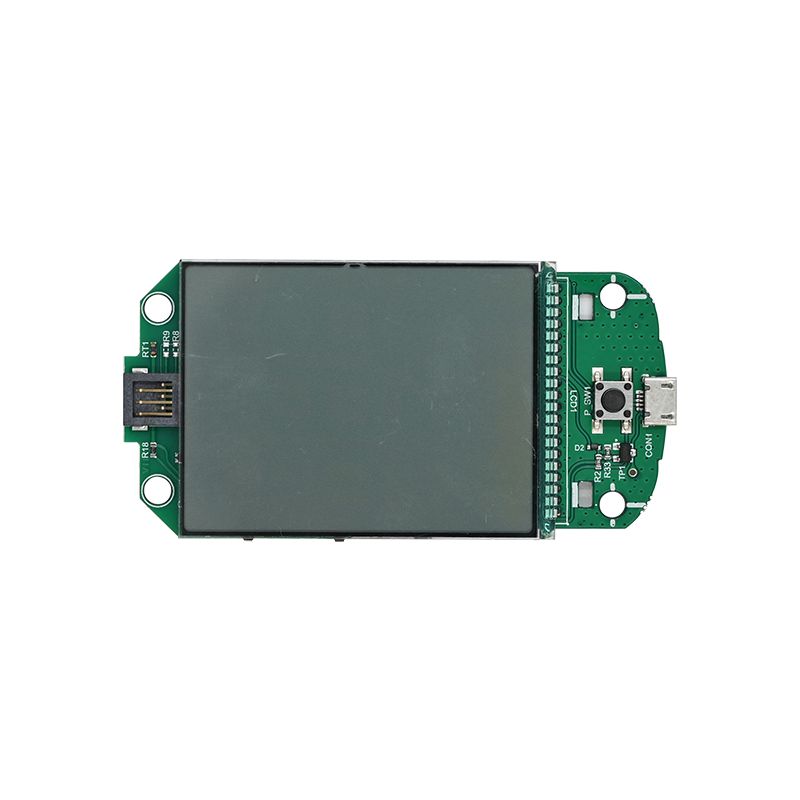

ลู่วิ่งอัจฉริยะ PCBA

ส่งคำถาม

หากคุณกำลังมองหาตัวเลือกที่ครอบคลุมของลู่วิ่งอัจฉริยะ PCBAUnixplore Electronics ที่ผลิตในประเทศจีนคือแหล่งที่ดีที่สุดของคุณ ผลิตภัณฑ์ของพวกเขามีราคาที่สามารถแข่งขันได้สูงและมาพร้อมกับบริการหลังการขายที่ยอดเยี่ยม นอกจากนี้ พวกเขายังแสวงหาความสัมพันธ์แบบ WIN-WIN กับลูกค้าจากทั่วทุกมุมโลกอย่างแข็งขัน

การออกแบบ PCBA (การประกอบแผงวงจรพิมพ์)ของลู่วิ่งไฟฟ้าอัจฉริยะถือเป็นงานที่ซับซ้อนซึ่งต้องใช้ความเชี่ยวชาญ ต่อไปนี้เป็นขั้นตอนพื้นฐานและข้อควรพิจารณาเพื่อช่วยให้คุณเข้าใจวิธีการออกแบบ PCBA ของลู่วิ่งไฟฟ้าอัจฉริยะ:

การวิเคราะห์อุปสงค์:

กำหนดข้อกำหนดด้านการทำงานของลู่วิ่งอัจฉริยะ เช่น การควบคุมความเร็ว การตรวจวัดอัตราการเต้นของหัวใจ การนับก้าว ฟังก์ชันเครือข่าย ฯลฯ

พิจารณาข้อกำหนดด้านการทำงาน กำหนดส่วนประกอบวงจรและโมดูลที่ต้องการ เช่น เซ็นเซอร์ ไมโครคอนโทรลเลอร์ โมดูลการสื่อสาร ฯลฯ

การออกแบบวงจร:

ใช้ซอฟต์แวร์ออกแบบวงจร (เช่น AutoCAD Electrical, EAGLE, Altium Designer ฯลฯ) เพื่อวาดเค้าโครง PCB

พิจารณาเค้าโครงและการเดินสายไฟของส่วนประกอบในการออกแบบเพื่อให้มั่นใจในความเสถียรและความน่าเชื่อถือของการส่งสัญญาณ

ใส่ใจกับขนาดของแผงวงจรให้พอดีกับโครงสร้างภายในของลู่วิ่งไฟฟ้าอัจฉริยะ

การเลือกส่วนประกอบและการจัดซื้อ:

ตามการออกแบบวงจร ให้เลือกส่วนประกอบและโมดูลที่ตรงตามข้อกำหนด

พิจารณาความน่าเชื่อถือ ความทนทาน และความคุ้มค่าของส่วนประกอบ

การจัดหาส่วนประกอบและโมดูลที่จำเป็นทำให้มั่นใจในคุณภาพและเสถียรภาพในการจัดหา

การผลิต PCB:

ส่งเค้าโครง PCB ที่ออกแบบไปยังผู้ผลิต PCB มืออาชีพเพื่อการผลิต

ผู้ผลิตจะดำเนินการกัด เจาะ เชื่อม และกระบวนการอื่นๆ ตามโครงร่างเพื่อผลิต PCB สำเร็จรูป

การประกอบ PCBA:

ประสานส่วนประกอบและโมดูลที่ซื้อมาเข้ากับ PCB ตามข้อกำหนดการออกแบบวงจร

ดำเนินการทดสอบและแก้ไขข้อบกพร่องที่จำเป็นเพื่อให้แน่ใจว่า PCBA ทำงานได้อย่างถูกต้อง

บูรณาการและการทดสอบ:

รวม PCBA เข้ากับโครงสร้างโดยรวมของลู่วิ่งไฟฟ้าอัจฉริยะ

ดำเนินการทดสอบการทำงานและการทดสอบประสิทธิภาพอย่างครอบคลุมเพื่อให้แน่ใจว่าฟังก์ชันทั้งหมดของลู่วิ่งอัจฉริยะทำงานได้ตามปกติ

การเพิ่มประสิทธิภาพและการทำซ้ำ:

เพิ่มประสิทธิภาพและปรับปรุง PCBA ตามผลการทดสอบและข้อเสนอแนะจากประสบการณ์ผู้ใช้

ทำซ้ำการออกแบบอย่างต่อเนื่องเพื่อปรับปรุงประสิทธิภาพและประสบการณ์ผู้ใช้ของลู่วิ่งอัจฉริยะ

ควรสังเกตว่าการออกแบบ PCBA ของลู่วิ่งไฟฟ้าอัจฉริยะต้องอาศัยความรู้ทางวิชาชีพในด้านวิศวกรรมอิเล็กทรอนิกส์ การออกแบบวงจร และการผลิต PCB หากคุณไม่มีความเชี่ยวชาญด้านนี้ ขอแนะนำให้ขอความช่วยเหลือจากทีมงานหรือบริษัทมืออาชีพ ในเวลาเดียวกัน ให้ปฏิบัติตามมาตรฐานและข้อกำหนดด้านความปลอดภัยที่เกี่ยวข้องในระหว่างกระบวนการออกแบบเพื่อให้มั่นใจในความปลอดภัยและความน่าเชื่อถือของผลิตภัณฑ์

* ผลิต PCB เปล่า ส่วนประกอบที่เราซื้อ

* การผลิต PCB พร้อมชิ้นส่วนที่ประกอบอย่างสมบูรณ์

* ฟังก์ชั่น 100% ทดสอบแล้วตกลงก่อนจัดส่ง

* กระบวนการผลิตไร้สารตะกั่วเป็นไปตามมาตรฐาน RoHS

* จัดส่งด่วนพร้อมแพ็คเกจ ESD อิสระ

* หนึ่งหยุดบริการการผลิตอิเล็กทรอนิกส์สำหรับการออกแบบ PCB, โครงร่าง PCB, การผลิต PCB, การจัดหาส่วนประกอบ, PCB SMT และการประกอบ DIP, การเขียนโปรแกรม IC, การทดสอบฟังก์ชัน, บรรจุภัณฑ์และการจัดส่ง

| พารามิเตอร์ | ความสามารถ |

| เลเยอร์ | 1-40 ชั้น |

| ประเภทการประกอบ | ทะลุผ่านรู (THT), Surface Mount (SMT), แบบผสม (THT+SMT) |

| ขนาดส่วนประกอบขั้นต่ำ | 0201(01005 เมตริก) |

| ขนาดส่วนประกอบสูงสุด | 2.0 นิ้ว x 2.0 นิ้ว x 0.4 นิ้ว (50 มม. x 50 มม. x 10 มม.) |

| ประเภทแพ็คเกจส่วนประกอบ | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, กรมทรัพย์สินทางปัญญา, SIP ฯลฯ |

| สนามแพดขั้นต่ำ | 0.5 มม. (20 มิล) สำหรับ QFP, QFN, 0.8 มม. (32 มิล) สำหรับ BGA |

| ความกว้างการติดตามขั้นต่ำ | 0.10 มม. (4 ล้าน) |

| การกวาดล้างการติดตามขั้นต่ำ | 0.10 มม. (4 ล้าน) |

| ขนาดการเจาะขั้นต่ำ | 0.15 มม. (6 ล้าน) |

| ขนาดกระดานสูงสุด | 18 นิ้ว x 24 นิ้ว (457 มม. x 610 มม.) |

| ความหนาของบอร์ด | 0.0078 นิ้ว (0.2 มม.) ถึง 0.236 นิ้ว (6 มม.) |

| วัสดุของบอร์ด | CEM-3, FR-2, FR-4, High-Tg, HDI, อลูมิเนียม, ความถี่สูง, FPC, Rigid-Flex, Rogers ฯลฯ |

| พื้นผิวเสร็จสิ้น | OSP, HASL, แฟลชโกลด์, ENIG, นิ้วทอง ฯลฯ |

| ประเภทวางบัดกรี | มีสารตะกั่วหรือปราศจากสารตะกั่ว |

| ความหนาของทองแดง | 0.5 ออนซ์ – 5 ออนซ์ |

| กระบวนการประกอบ | การบัดกรีแบบ Reflow, การบัดกรีแบบคลื่น, การบัดกรีแบบแมนนวล |

| วิธีการตรวจสอบ | การตรวจสอบด้วยแสงอัตโนมัติ (AOI), การเอ็กซ์เรย์, การตรวจสอบด้วยสายตา |

| วิธีการทดสอบภายในองค์กร | การทดสอบการทำงาน, การทดสอบโพรบ, การทดสอบอายุ, การทดสอบอุณหภูมิสูงและต่ำ |

| เวลาตอบสนอง | การสุ่มตัวอย่าง: 24 ชั่วโมงถึง 7 วัน, การทำงานโดยรวม: 10 - 30 วัน |

| มาตรฐานการประกอบ PCB | ISO9001:2015; ROHS, UL 94V0, IPC-610E คลาส ll |

● ฟิกซ์เจอร์ทดสอบฟังก์ชัน PCBA ของลู่วิ่งไฟฟ้าอัจฉริยะที่ปรับแต่งตามความต้องการในการทดสอบของลูกค้า

● บริการสร้างกล่อง รวมถึงการผลิตแม่พิมพ์กล่องพลาสติกและโลหะ และชิ้นส่วน

● การเคลือบแบบ Conformal รวมถึงการเคลือบแลคเกอร์แบบเลือกสรร การเติมอีพ็อกซี่เรซิน

● ชุดสายไฟและชุดสายเคเบิล

● การประกอบผลิตภัณฑ์สำเร็จรูป รวมถึงกล่อง หน้าจอ สวิตช์เมมเบรน การติดฉลาก และกล่องแบบกำหนดเองหรือการบรรจุกล่องขายปลีก

● มีการทดสอบ PCBA จากบุคคลที่สามหลายรายการตามคำขอ

● ความช่วยเหลือด้านการรับรองผลิตภัณฑ์

-

1.การพิมพ์บัดกรีอัตโนมัติ

-

2.การพิมพ์บัดกรีเสร็จสิ้น

-

3.SMT เลือกและวาง

-

4.การเลือกและวาง SMT เสร็จสิ้น

-

5.พร้อมสำหรับการบัดกรีแบบรีโฟลว์

-

6.การบัดกรีแบบ reflow เสร็จสิ้น

-

7.พร้อมแล้วสำหรับเอโอไอ

-

8.กระบวนการตรวจสอบของ AOI

-

9.การจัดวางส่วนประกอบ THT

-

10.กระบวนการบัดกรีด้วยคลื่น

-

11.ประกอบ THT เสร็จแล้ว

-

12.การตรวจสอบ AOI สำหรับการประกอบ THT

-

13.การเขียนโปรแกรมไอซี

-

14.ทดสอบการทำงาน

-

15.ตรวจสอบ QC และซ่อมแซม

-

16.กระบวนการเคลือบตามมาตรฐาน PCBA

-

17.การบรรจุ ESD

-

18.พร้อมส่ง

PCBA เครื่องใช้ในบ้าน

PCBA ควบคุมอุตสาหกรรม

PCBA ของรถยนต์

เครื่องใช้ไฟฟ้า PCBA

PCBA อุปกรณ์การแพทย์

ระบบรักษาความปลอดภัย PCBA

PCBA การดูแลสุขภาพ

ไฟ LED PCBA

ไอโอที พีซีบีเอ

เครื่องมือทำสวนไฟฟ้า PCBA

-

Delivery Service

-

Payment Options